歡(huān)迎(yíng)光恒興機(jī)械官方網站!

收藏本站 常(cháng)見問(wèn)題 網站地圖

咨詢(xún)熱(rè)線:

139 5979 0603

郵箱(xiāng): hx@zjhjcm.cn

手機: 13959790603

地(dì)址: 福建泉州豐州鎮東(dōng)門工業區恒興(xìng)工業(yè)園

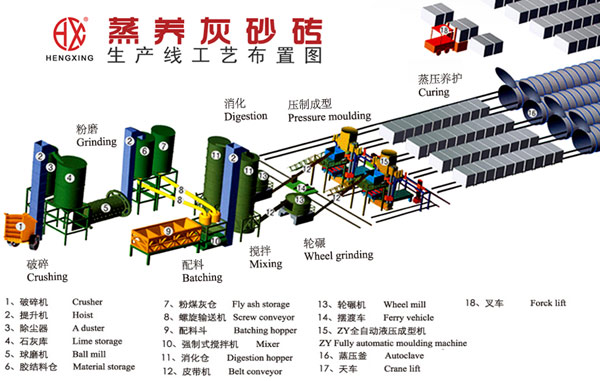

恒興(xìng)蒸壓(yā)灰砂(shā)磚生産線(xiàn)是由(yóu)泉州恒興(xìng)機械(xiè)公司(sī)研發生(shēng)産的機械設備,它(tā)是以生(shēng)産蒸壓(yā)灰砂(shā)磚,蒸(zhēng)壓粉(fěn)煤灰磚,耐火磚(zhuān)爲主的生(shēng)産線設備(bèi)。别名叫蒸壓灰(huī)砂磚(zhuān)設備 ,又有(yǒu)叫灰(huī)砂磚(zhuān)生産(chǎn)線。該生産線以(yǐ)石灰爲主要原(yuán)料(liào)(也可以摻加(jiā)适量石膏(gāo)和骨(gǔ)料)經(jīng)坯料制備(bèi),在經過液壓磚(zhuān)機壓(yā)制成型。然後經蒸壓釜蒸(zhēng)壓,高壓蒸汽養護而成的牆體(tǐ)材料。蒸壓(yā)磚生産線設備包括:攪(jiǎo)拌(bàn)機、消化機(jī)、液壓成型磚機、輪碾機(jī)、蒸壓釜等主(zhǔ)要設備及(jí)箱式給料(liào)機、螺旋輸送機、爬鬥(dòu)、骨料稱、膠帶輸(shū)送機、養護(hù)小車、擺渡車(chē)等輔助(zhù)設備(bèi)。

設備簡介

恒興蒸壓(yā)磚生(shēng)産線按生(shēng)産工(gōng)藝從(cóng)胚料(liào)制備(bèi)、壓制成(chéng)型(xíng)、高效蒸汽(qì)養護等一(yī)系(xì)列過程,所需(xū)各種相關的(de)成(chéng)套設備。其(qí)設備(bèi)包括:攪(jiǎo)拌(bàn)機、消(xiāo)化機、液壓磚機(jī)機、輪碾(niǎn)機(jī)、蒸壓(yā)釜等主(zhǔ)要設備(bèi)及箱式給料機(jī)、螺旋輸送機、爬(pá)鬥、骨(gǔ)料稱、膠帶輸送機、養(yǎng)護小(xiǎo)車、擺渡(dù)車等輔(fǔ)助設備(bèi)。

該生産線所生(shēng)産的産品強度,可(kě)達 mu20 ,生(shēng)産工(gōng)藝技術水(shuǐ)平較(jiào)高,能耗低,産品廣泛用于(yú)建築基(jī)礎和内(nèi)外牆體(tǐ)。蒸(zhēng)壓磚(zhuān)在我國各地具(jù)有一(yī)定生産規(guī)模,應用已相當(dāng)普遍。

技術(shù)要求(qiú)

恒興(xìng)蒸(zhēng)壓(yā)磚生(shēng)産(chǎn)線的原材料(liào)及其技術(shù)要求(qiú)

(1) 砂 用于生(shēng)産灰(huī)砂磚(zhuān)的沙(shā)子 , 可(kě)采用(yòng)山砂、河砂、風積砂 , 也(yě)可用岩石破(pò)碎後的人造砂或工業鑄造用(yòng)的廢型(xíng)砂 . 但(dàn)無論使用(yòng)哪種(zhǒng)砂 , 均應滿(mǎn)足以下技(jì)術要(yào)求。

①砂(shā)中的二氧化矽含量應大于 65 ﹪

②砂(shā)中的黏土(tǔ)含量應(yīng)小于 15 ﹪

③砂(shā)中的氧(yǎng)化鉀、氧化鈉總量(liàng)不得(dé)大于(yú) 2.5 ﹪

④砂中不應含有(yǒu)礫(lì)石、草根、樹(shù)皮(pí)等有(yǒu)機雜(zá)質 .

⑤砂子的含水率不得大于 6 ﹪ .

⑥砂子應(yīng)具(jù)有(yǒu)良好(hǎo)的級(jí)配 , 空隙率(lǜ) , 其(qí)參考(kǎo)級配如(rú)下 :

粒徑 2.5 ~ 5.0mm 含(hán)量(liàng)爲(wèi) 0

1.2 ~ 2.5mm 3 ﹪~ 5 ﹪

0.3 ~ 1.2mm 45 ﹪~ 60 ﹪

0.15 ~ 0.3mm 20 ﹪~ 30 ﹪

< 0.15 < 30 ﹪

⑦砂中的氯(lǜ)化物(wù)含量(liàng)不應(yīng)大于(yú) 0.01 ﹪ .

⑧砂中(zhōng)的雲(yún)母含量不得超過 0.5 ﹪ .

生(shēng)産實踐證明(míng) , 使用顆粒(lì)較粗且(qiě)粒徑均勻的砂或者(zhě)是粒徑小(xiǎo)于 0.075m 的特細(xì)砂 , 所制成的灰砂(shā)磚技術性能(néng)皆不(bú)能達到要求 . 一(yī)般采(cǎi)用細度模(mó)數 2.2 ~ 1.6,1.5 ~ 0.7 的(de)細砂和特(tè)細砂 , 效果(guǒ)最好(hǎo)。

(2) 生石(shí)灰 生石灰(huī)的質量直接影響灰砂磚的質(zhì)量 , 應盡可能選用含鈣量高、消(xiāo)化速度快(kuài) , 消化(huà)溫度(dù)高(gāo)的生石(shí)灰 . 其具體(tǐ)要求(qiú)如下 :cao 含量> 60 ﹪ ;mgo < 5 ﹪ ; 消化(huà)速度< 15min; 消(xiāo)化(huà)溫(wēn)度> 60 ℃ ; 過火石灰< 5 ﹪ ; 生石(shí)灰< 10 ﹪ ; 粉化灰(huī)< 10 ﹪ .

爲了(le)解決石灰在水(shuǐ)化(huà)時體積膨脹(zhàng)對灰(huī)砂(shā)磚(zhuān)的(de)影(yǐng)響 , 通常(cháng)采(cǎi)用下(xià)面一些(xiē)措施 .

①提高石灰細度 . 一般控(kòng)制(zhì)在 3000cm2/g 左右(yòu) .

②提高水灰(huī)比 . 混合料(liào)的成型水分一般控制在(zài) 7.5 ﹪~ 10 ﹪ .

③加入石膏等外(wài)加劑 .

(3) 生産用水(shuǐ) 任何(hé)飲用水均可使(shǐ)用 . 采(cǎi)用天(tiān)然水(shuǐ)時(shí) , 應符合以下指标 :ph 值不(bú)得(dé)小于(yú) 4; 鹽(yán)的總(zǒng)含量不得超過 5000mg/l; 不得(dé)含有油脂、植物油(yóu)、糖(táng)類、酸類及其他有害(hài)物質 .

工藝流程(chéng)

原料的處理

塊(kuài)狀的(de)生(shēng)石灰在與砂子(zǐ)混合配(pèi)料前必須經過(guò)破(pò)碎、粉磨達到(dào)生産工藝要求(qiú)的細度 . 一(yī)般大(dà)塊的生石灰常(cháng)用鄂式破碎機(jī)進行破碎(suì) . 經破碎的石(shí)灰還需(xū)進行(háng)粉磨(mó) . 一般(bān)采用球(qiú)磨機對(duì)石灰進行粉磨 .

混合料的配合(hé)比設(shè)計

①灰(huī)砂(shā)磚(zhuān)混合(hé)料配(pèi)合比(bǐ)應滿足(zú)以下要求

a. 物(wù)理力(lì)學性(xìng)能(néng) , 特(tè)别(bié)是抗壓(yā)強度的要(yào)求 . 一(yī)般抗壓強(qiáng)度要(yào)求在 10mpa 以(yǐ)上,并且還要滿(mǎn)足抗凍(dòng)、碳(tàn)化(huà)、耐酸(suān)堿、耐(nài)火、收縮等性能(néng)的要(yào)求。

b. 滿足磚坯成型時,對混合料(liào)塑性的要(yào)求。

c. 配合比(bǐ)要盡(jìn)量降低成本,提(tí)高經濟效(xiào)益。

②配合比(bǐ)的設計計(jì)算 砂(shā):石灰 =89 : 11

混合料(liào)的制(zhì)備

混合(hé)料的制(zhì)備是将(jiāng)按配(pèi)合比要求計量的(de)生石灰、砂在(zài)強制(zhì)式攪(jiǎo)拌(bàn)機中加(jiā)入 6 ﹪~ 9 ﹪的(de)水進行第一次(cì)攪拌,經一(yī)次攪拌的(de)拌(bàn)和物投(tóu)入消化倉(cāng)中消化 2 ~ 3h, 然(rán)後進行第(dì)二次(cì)攪拌(bàn)即可(kě) . 也就是(shì)說混合(hé)料的制備主要包括(kuò)一次攪拌(bàn)、消(xiāo)化、二(èr)次攪拌幾個(gè)過程(chéng) .

拌和(hé)物一次攪拌的(de)目的是使拌和(hé)物各組分相互分(fèn)散(sàn),增(zēng)加(jiā)接觸(chù)面積,使物(wù)料均勻混合(hé),并(bìng)加強(qiáng)化學吸附作用(yòng)。再者(zhě),通過攪拌(bàn)可(kě)使(shǐ)水膜包裹(guǒ)住固相(xiàng)顆粒的表面,使水均勻分布于(yú)攪拌物(wù)中,使(shǐ)石(shí)灰(huī)能更(gèng)充分(fèn)地消化,增(zēng)加拌和物的和(hé)易性(xìng),改(gǎi)善塑性,提高(gāo)成型性能(néng)和制(zhì)品的物理(lǐ)性能。一(yī)般攪拌(bàn)時間控(kòng)制在 1.8min 左右,爲使石灰充(chōng)分消(xiāo)化,在(zài)嚴寒(hán)季節,可使用加熱攪(jiǎo)拌,即在攪(jiǎo)拌的(de)同(tóng)時通(tōng)入(rù)蒸汽價壓,需要注意的是,要注(zhù)意扣(kòu)除由蒸汽(qì)冷(lěng)凝的這部分水量以免在(zài)配(pèi)合比中的(de)水分(fèn)偏多。

經過(guò)消化(huà) ( 或稱(chēng)陳化 ) 的混(hùn)合(hé)料在(zài)成型前(qián),還須(xū)進行第(dì)二次加水攪拌,其(qí)目的是:一方面消化(huà)之後部分(fèn)水分蒸(zhēng)發,使拌(bàn)和料含水率降低 3.5% 左(zuǒ)右(yòu),爲(wèi)了便于成型,必須進(jìn)行二次(cì)加水攪(jiǎo)拌;另一(yī)方面,二(èr)次攪拌可把結塊的(de)物料(liào)打散,使物料更(gèng)均勻(yún)、塑性更好,有利(lì)于成型和提高(gāo)制品性能。

磚坯(pī)成型

灰砂磚一(yī)般采用(yòng)壓制成(chéng)型,對磚坯(pī)的加(jiā)壓(yā)方式(shì)有單面(miàn)加壓和雙面加壓;從(cóng)時(shí)間上說,又有一(yī)次加壓和兩次加(jiā)壓 . 由(yóu)于壓(yā)力在(zài)坯體(tǐ)中傳遞有(yǒu)阻力 , 雙面加(jiā)壓(yā)比單面加壓的效果(guǒ)好;二次(cì)加(jiā)壓有利于(yú)坯體(tǐ)内空(kōng)氣的排出(chū)。因此(cǐ),最佳(jiā)的成型制(zhì)度是采用(yòng)雙面(miàn)、多次(cì)加壓(yā)成型(xíng)。通常成型壓力(lì)越高,磚坯(pī)的體(tǐ)積密度(dù)、強(qiáng)度也就越(yuè)高。但壓力(lì)超過一定極限時,會(huì)導緻磚坯(pī)産生彈性阻抗(kàng),使其膨(péng)脹、層裂(liè),因而成(chéng)型壓力(lì)一般不(bú)超過 20mpa.

蒸(zhēng)壓養(yǎng)護

磚(zhuān)坯成(chéng)型及在進行蒸(zhēng)壓養護前要在(zài)室溫中靜停一段時(shí)間,其目的在(zài)于讓磚坯中(zhōng)多餘水分(fèn)可(kě)蒸(zhēng)發掉一部分,這(zhè)樣就可(kě)防(fáng)止磚(zhuān)坯在升溫過程(chéng)中由于水分受(shòu)熱膨脹而造成(chéng)磚坯裂(liè)紋(wén);其次是由于靜(jìng)停可(kě)使磚坯(pī)強度有所(suǒ)增加,從而提(tí)高制品強度;第(dì)三,對(duì)于(yú)消(xiāo)化不完的拌(bàn)和物起到繼續消化作(zuò)用,這樣就(jiù)可避(bì)免石灰在(zài)蒸(zhēng)壓(yā)過程(chéng)中因(yīn)養護(hù)溫度(dù)升(shēng)高而造(zào)成石(shí)灰急(jí)速消化膨脹(zhàng)使(shǐ)制品(pǐn)産生(shēng)裂紋。一般靜停(tíng)時間(jiān)爲 2 ~ 3h 。

恒(héng)興蒸(zhēng)壓灰砂磚(zhuān)液壓機|靜壓制磚機http://zjhjcm.cn

|

|

|---|

|

技術支持(chí)

産品(pǐn)咨詢

|